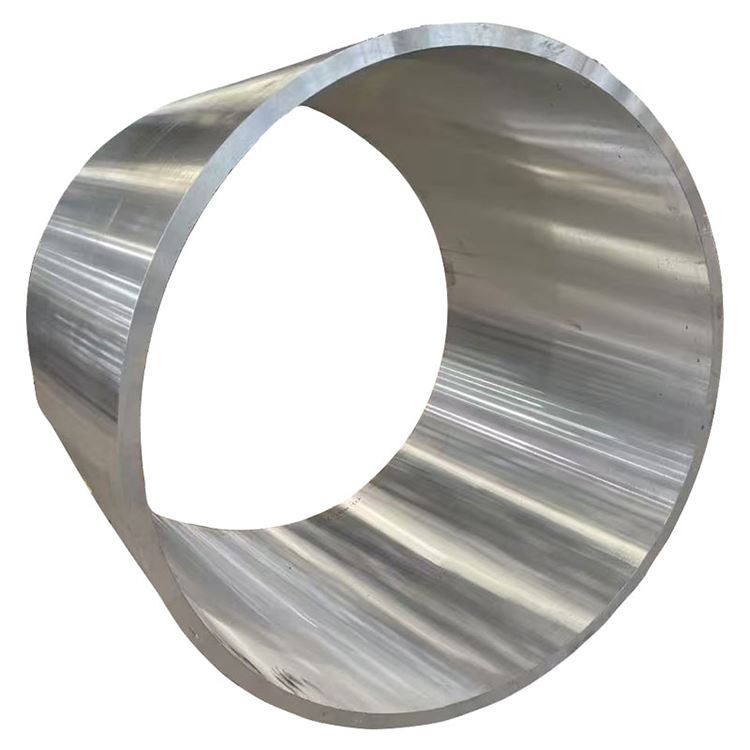

5A06 H112 Aluminijski kovani prsten

5A06 H112 Aluminijski krivotvoreni prsten igra važnu ulogu u više polja zbog velike čvrstoće, dobre otpornosti na koroziju, izvrsne performanse zavarivanja i jednostavne obrade .

1. Proces materijala i proizvodnje

5A06 H112 Aluminijski kovani prsten je aluminij-magnezijski aluminij-magnezijski aluminij-magnezijski aluminij-magnesij (AL-MG serija), posebno poznat po izvrsnoj otpornosti na koroziju (posebno na morsku vodu), dobra zavarivost, i suzdržana, a suzdržana je i na suzdržanost da su ili superiorna svojstva. H}.. Liječenje, zadržavajući na taj način krivotvorenu mikrostrukturu i neki zaostali stres . kroz precizan postupak kovanja, njegova je unutarnja mikrostruktura optimizirana, s protokom zrna usklađenim duž geometrije prstena, čineći ga idealnim izborom za primjenu koja zahtijeva ekstremnu koroziju, i izmučenost, i kriogena, kao što je opbutiranost, kao što je plakala, i kazneni krug, i kriogena, kao što su izmislili, i kriogeni, i plakati, a kriogeli, i kriogeni, i kriogeni, i krio.

Primarni legirajući elementi:

Magnezij (mg): 5.8-6.8% (primarni element za jačanje, pruža visoku čvrstoću i dobru zavarivost)

Mangan (Mn): 0.5-0.8% (dodatno povećava snagu i usavršava zrno)

Chromium (Cr): 0.10-0.20% (inhibira rekristalizaciju, poboljšava otpornost na koroziju stresa)

Titanium (Ti): 0.02-0.10% (rafiniranje zrna)

Osnovni materijal:

Aluminij (al): ravnoteža

Kontrolirane nečistoće:

Željezo (Fe): Manje od ili jednako 0,25%

Silicij (SI): Manji ili jednak 0,40% maksimalno

Bakar (Cu): Manji ili jednak 0,10% maksimalno

Cink (Zn): Manji od ili jednako 0,20%

Berillium (Be): 0.0001-0.005% (inhibira oksidaciju)

Ostali elementi: manji ili jednaki 0,05%, manje od ili jednako 0,15%

Premium postupak kovanja:

Priprema taline:

Primarni aluminij visoke čistoće

Precizna kontrola legirajućih elemenata s ± 0,05% tolerancije

Napredna tretmani za filtraciju i degasiranje (e {. g ., Snif ili rotacijski degasing) Osigurajte čistoću taline

Očišćenje žita (obično s Al-Ti-B Master Legual)

Polukontinuirano lijevanje izravnog hlađenja (DC) za proizvodnju visokokvalitetnih ingota

Homogenizacija:

450-480 stupanj za 8-16

Ujednačena kontrola temperature: ± 5 stupnjeva

Osigurava jednoliku raspodjelu legirajućih elemenata i uklanja mikrosegregaciju

Priprema gredice:

Ingotovo kondicioniranje (skaliranje ili glodanje)

Ultrazvučni pregled kako bi se osigurala unutarnja besprijekornost

Predgrijavanje: 380-420 stupanj, s preciznom kontrolom ujednačenosti temperature

Slijed kovanja (kovanje prstena):

Uzvišeno: kovanje ingota u disku ili preformanu prstena na 380-420 stupnju

Prodor/probijanje: Stvaranje središnje rupe pomoću intermedijarnih matrica ili mandata, postupno formirajući oblik prstena

Valjanje prstena: pomoću strojeva za valjanje prstena za aksijalno i radijalno proširivanje predformiranja prstena, daljnje rafiniranje strukture zrna i kontrole dimenzija

Završetak kovanja: konačno oblikovanje u matricama kako bi se osigurala geometrijska preciznost i završna obrada površine

Temperatura kovanja: 350-400 stupanj

Tlak kovanja: tisuće tona, ovisno o veličini i složenosti prstena

Omjer minimalnog smanjenja: 3: 1 do 5: 1, osiguravajući gustu, jednoličnu unutarnju strukturu, uklanjanje strukture lijeva i stvaranje optimiziranog protoka zrna

Žarenje (neobavezno):

Ako je potrebna daljnja obrada ili mikrostrukturno podešavanje, nakon kovanja se može izvršiti žarenje kako bi se postigao o temperament .

Formiranje temperature H112:

Nakon kovanja, materijal prolazi samo malu mehaničku obradu (ako je potrebno), poput spljoštavanja ili ispravljanja, bez daljnjeg toplinskog obrade ili hladnog rada, zadržavajući svoj utemeljeni uvjet .

Sve faze proizvodnje podliježu strogom kontroli kvalitete, nerazornog testiranja i upravljanja sljedivošću .

2. Mehanička svojstva 5A06 H112 kovani prsten

|

Imovina |

H112 |

Metoda ispitivanja |

|

Krajnja zatezna čvrstoća |

300-340 MPA |

ASTM E8 |

|

Snaga prinosa (0,2%) |

150-180 MPA |

ASTM E8 |

|

Izduživanje (2 inča) |

16-22% |

ASTM E8 |

|

Tvrdoća (Brinell) |

70-85 hb |

ASTM E10 |

|

Čvrstoća umora (ciklusi 5 × 10⁸) |

120-150 MPA |

ASTM E466 |

|

Snaga smicanja |

170-200 MPA |

ASTM B769 |

|

Žilavost loma (k1c, tipično) |

28-35 MPa√m |

ASTM E399 |

Imovina:

Radijalni vs . tangencijalna svojstva: krivotvoreni prstenovi pokazuju dobru anizotropiju, s protokom zrna distribuirano tangencijalno (obodno), pružajući veću tangencijalnu čvrstoću i otpornost na umor .

Učinak debljine stijenke na svojstva: Snaga se može malo povećati u tanjim dijelovima zidova .

Varijacija jezgre i površinske tvrdoće: manje od 5 hb .

Preostali stres: H112 temperatura zadržava neki zaostali stres od kovanja; Ako je osjetljivost na zaostali stres zabrinjavajuća, naknadna obrada može zahtijevati ublažavanje stresa .

Učinkovitost umora: Optimizirani protok zrna formiran postupkom kovanja pomaže poboljšati život materijala .

Kriogene performanse: Snaga i žilavost čak se poboljšavaju u izuzetno niskotemperaturnim okruženjima, bez krhkih prijelaza, što ga čini izvrsnim kriogenim strukturnim materijalom .

3. Mikrostrukturne karakteristike

Ključne mikrostrukturne značajke:

Struktura zrna:

Fine, ujednačene miješane strukture rekristaliziranih zrna i izduženih nerekristaliziranih zrna usklađena su tangencijalno

Protok zrna vrlo je podudaran s geometrijom prstena, jednoliko raspoređene tangencijalno, maksimizirajući učinak materijala

Fini dispersoidi formirani od mangana (MN), kroma (CR) i titana (TI) učinkovito inhibiraju rast zrna i rekristalizaciju

ASTM Veličina zrna 6-9 (45-16 µm)

Distribucija taloga:

-Mg₅al₈ faza: fina i jednolično rasuta, djelujući kao primarna faza jačanja

Mg-al intermetalni spojevi: Raspodjela na granicama zrna učinkovito kontrolirana kako bi se izbjegla osjetljivost na koroziju stresa

Male količine primarnih intermetalnih spojeva poput Alfemna učinkovito su razgrađene i raspršene

Razvoj teksture:

Proces kovanja stvara specifičnu teksturu korisnu za tangencijalna svojstva

Posebne značajke:

Visoka metalurška čistoća, minimizirajući oštećenja ne-metalnih uključivanja

Kontrolirana kontinuirana oborina beta-faze na granicama zrna povećava otpornost na koroziju stresa

4. Dimenzionalne specifikacije i tolerancije

|

Parametar |

Standardni raspon |

Tolerancija preciznosti |

Komercijalna tolerancija |

Metoda ispitivanja |

|

Vanjski promjer |

100-2000 mm |

± 0,8 mm do 500 mm |

± 1,5 mm do 500 mm |

Mikrometar/cmm |

|

± 0,2% iznad 500 mm |

± 0,4% iznad 500 mm |

|||

|

Unutarnji promjer |

80-1900 mm |

± 0,8 mm do 500 mm |

± 1,5 mm do 500 mm |

Mikrometar/cmm |

|

± 0,2% iznad 500 mm |

± 0,4% iznad 500 mm |

|||

|

Debljina zida |

10-400 mm |

± 0,5 mm |

± 1,0 mm |

Mikrometar/cmm |

|

Visina |

20-600 mm |

± 0,5 mm |

± 1,0 mm |

Mikrometar/cmm |

|

Ravan |

N/A |

Promjer 0,2 mm/100 mm |

Promjer 0,4 mm/100 mm |

Mjerač ravnine/cmm |

|

Koncentričnost |

N/A |

0,2 mm |

0,4 mm |

Mjerač koncentričnosti/cmm |

|

Površinska hrapavost |

N/A |

6,3 µm ra max |

12,5 µm ra max |

Profilometar |

Standardni dostupni obrasci:

Kovani prstenovi: vanjski promjer od 100 mm do 2000 mm, debljina stijenke 10 mm do 400 mm

Prilagođene dimenzije i geometrije dostupne prema crtežima i zahtjevima kupaca

Dostupni su različiti uvjeti obrade, e . g ., kovani As-IS, grubo obrađen

5. Operativne opcije i radne uvjete

|

Amenzijski kôd |

Opis procesa |

Optimalne aplikacije |

Ključne karakteristike |

|

O |

Potpuno žarko, omekšano |

Aplikacije koje zahtijevaju maksimalnu formabilnost ili naknadnu duboku obradu |

Maksimalna duktilnost, najniža čvrstoća |

|

H111 |

Umjereno naprezanje otvrdnuto nakon punog žarenja |

Opće strukture, izvrsna svojstva nakon navale |

Dobra ravnoteža snage i duktilnosti |

|

H112 |

Spljošteno tek nakon kovanja |

Pogodno za daljnju obradu prije obrade, s zaostalim naponima od kovanja |

AS-Stanje, umjerena čvrstoća, izvrsna otpornost na koroziju |

|

H321 |

Stabilizirani H32 temperatura |

Visoka čvrstoća, strogi zahtjevi otpornosti na koroziju |

Izvrsna otpornost na SCC, veća čvrstoća |

Smjernica za odabir temperature:

H112: Prilikom korištenja kao što je formirana mikrostruktura i svojstva, a potrebna je daljnja obrada .

O: Kada su za prsten . potrebne složene operacije hladnog oblikovanja ili maksimalna duktilnost

H111: Kada je potrebna veća čvrstoća od H112, uz održavanje dobre duktilnosti i zavarivanja .

H321: Kada su prisutni izuzetno visoki zahtjevi za otpornošću na koroziju (posebno pucanje korozije stresa), zajedno s većim potrebama za jačinom .

Kao legura Al-MG serije, 5A06 se ne ojačava toplinskom obradom; Različite h tempere se prvenstveno postižu hladnim radom . samo kovanje je oblik plastične deformacije, tako da H112 predstavlja u odnosu na uvjet .

6. Karakteristike obrade i izrade

|

Operacija |

Alatni materijal |

Preporučeni parametri |

Komentari |

|

Skretanje |

Karbid, PCD |

Vc =150-400 m/min, f =0.1-0.4 mm/rev |

Jednostavno postizanje dobre površinske završne obrade, umjereno trošenje alata |

|

Bušenje |

Karbid, kosit obložen |

Vc =60-150 m/min, f =0.15-0.35 mm/rev |

Preporučuju se vježbe kroz hladnjake, dobre za duboke rupe |

|

Mljevenje |

Karbid, hss |

Vc =200-600 m/min, fz =0.1-0.25 mm |

Visoko pozitivni alati za kut grabljeg, velika dubina rezanja, visoki dovod |

|

Kuckanje |

HSS-E-PM, Ticn obloženi |

Vc =15-30 m/min |

Pravilno podmazivanje za dobru kvalitetu niti |

|

Puknuće |

Karbid, hss |

Vc =50-100 m/min, f =0.2-0.5 mm/rev |

H7/H8 tolerancija ostvariva |

|

Piljenje |

Lopatica |

Vc =800-2000 m/min |

Učinkovito rezanje za šipke velikog promjera |

Smjernica za izradu:

Ocjena obradivosti: 70% (1100 aluminij=100%), dobra obradivost, niža od 2xxx i legure 7xxx

Formiranje čipova: gumeni čips, skloni su se omotati oko alata, zahtijevaju dobre provale čipova

Hladno sredstvo: tekućina za rezanje topiva u vodi ({8-12% koncentracija), hlađenje visoke brzine protoka

Nošenje alata: potrebna umjerena, redovna inspekcija alata

Zavarivost: izvrsno s Tig i Mig zavarivanjem, jedna od najboljih aluminijskih legura za zavarivanje

Hladni rad: Dobra formabilnost u O temperaturi, umjerena u H112 temperaturi

Vrući rad: preporučeni temperaturni raspon 300-400 stupanj

Pukotina korozije naprezanja: H112 temperament ima izvrsnu otpornost na pucanje korozije stresa

Kriogena svojstva: zadržava ili poboljšava snagu i žilavost na izuzetno niskim temperaturama

7. Sustavi otpora i zaštite od korozije

|

Vrsta okoliša |

Ocjena otpora |

Način zaštite |

Očekivani učinak |

|

Industrijska atmosfera |

Izvrstan |

Čista površina |

20+ godine |

|

Morska atmosfera |

Izvrstan |

Čista površina |

15-20+ godine |

|

Uranjanje morske vode |

Vrlo dobar |

Katodna zaštita ili slikanje |

10-15+ godina s održavanjem |

|

Visoka vlaga |

Izvrstan |

Čista površina |

20+ godine |

|

Korozija stresa |

Izvrsno (H112 temperatura) |

Nije potrebna dodatna zaštita |

Izuzetno niska osjetljivost |

|

Piling |

Izvrstan |

Standardna zaštita |

Izuzetno niska osjetljivost |

|

Galvanska korozija |

Dobro |

Ispravna izolacija |

Pažljiv dizajn s različitim metalima |

Opcije zaštite površine:

Anodiziranje:

Tip II (sumporna): 10-25 µm debljina, pruža dodatnu zaštitu i estetiku

Tip III (tvrdo): 25-75 µm debljina, povećava otpornost na habanje i tvrdoću

Bojenje i brtvljenje: Povećava estetiku i otpornost na koroziju

Prevlaci za pretvorbu:

Prevlaci za pretvorbu kromata (mil-dtl -5541): izvrsna baza za boje ili ljepila

Alternative bez kroma: ekološki u skladu

Slikarski sustavi:

Epoksidni temeljni premaz + poliuretanski gornji premaz: pruža izvrsnu dugoročnu zaštitu, posebno za morske primjene

8. Fizička svojstva za inženjerski dizajn

|

Imovina |

Vrijednost |

Razmatranje dizajna |

|

Gustoća |

2,66 g/cm³ |

Lagan dizajn, središte gravitacije |

|

Raspon topljenja |

575-635 stupanj |

Parametri zavarivanja i lijevanja |

|

Toplinska vodljivost |

121 W/m·K |

Toplinsko upravljanje, dizajn prijenosa topline |

|

Električna vodljivost |

34% IAC -a |

Električna vodljivost u električnim primjenama |

|

Specifična toplina |

897 j/kg · k |

Toplinska masa i toplinski izračunavanje |

|

Termičko širenje (CTE) |

24.0 ×10⁻⁶/K |

Dimenzijske promjene zbog temperaturnih varijacija |

|

Youngov modul |

70,3 GPA |

Proračuni odbojnosti i krutosti |

|

Poissonov omjer |

0.33 |

Parametar strukturne analize |

|

Prigušivanje |

Umjeren |

Vibracija i kontrola buke |

Razmatranja dizajna:

Raspon radne temperature: -200 stupanj na +80 stupanj (dugoročna upotreba iznad ove temperature može dovesti do senzibilizacije, što utječe na otpor SCC-a)

Kriogene performanse: održava ili poboljšava snagu i žilavost na izuzetno niskim temperaturama, idealno za kriogene strukturne materijale

Magnetska svojstva: ne-magnetska

Recilabilnost: 100% reciklira s visokom vrijednošću otpadaka

Emploability: Dobra u O temperaturi, umjerena u H112 temperaturi

Dimenzionalna stabilnost: dobra dimenzijska stabilnost nakon kovanja i ublažavanja stresa

Omjer snage i težine: povoljno u primjenama koje zahtijevaju visoku snagu i otpornost na koroziju

9. Osiguranje i testiranje kvalitete

Standardni postupci ispitivanja:

Kemijski sastav:

Optička emisijska spektroskopija

Analiza fluorescencije rendgenskih zraka

Provjera svih glavnih elemenata i sadržaja nečistoće

Mehaničko testiranje:

Ispitivanje zatezanja (radijalno, tangencijalno, aksijalno)

Ispitivanje tvrdoće (Brinell, više lokacija)

Ispitivanje utjecaja (Charpy V-NOTCH, posebno za kriogene primjene)

Ispitivanje umora (prema potrebi)

Nezačinjena ispitivanja:

Ultrazvučni pregled (100% volumetrijski, po ASTM B594/E2375, ili AMS 2630)

Ispitivanje vrtložne struje (površinski i blizu površine)

Pregled penetracije (površinski oštećenja)

Radiografsko ispitivanje (unutarnji makroskopski nedostaci)

Mikrostrukturna analiza:

Određivanje veličine zrna

Talog i intermetalna evaluacija spoja

Provjera uzorka protoka zrna

Ispitivanje osjetljivosti na koroziju stresa

Dimenzionalni pregled:

CMM (koordinatni mjerni stroj) Provjera

Vanjski promjer, unutarnji promjer, debljina stijenke, visina, ravna, koncentričnost itd. .

Standardni certifikati:

Izvještaj o ispitivanju materijala (EN 10204 3.1 ili 3.2)

Certificiranje kemijske analize

Certificiranje mehaničkih svojstava

Toplinska obrada/certifikat kovanja

Nestruktivni certifikat za testiranje

Usklađenost s ASTM B247 (FORKINS), GB/T 3880 (kineski standard), EN AW -5083/5A06, itd. .

10. Aplikacije i razmatranja dizajna

Primarna primjena:

Morska industrija:

Konstrukcija brodogradnje i jahte (konstrukcije trupa, oprema za palubu, cjevovod morske vode)

Strukturne komponente platforme na obali

Oprema za desalinizaciju

Komponente podmornice

Kriogeni inženjering:

Ukapljeni rezervoar za skladištenje prirodnog plina (LNG) i prijenos cjevovoda

Komponente kriogene opreme

Posude za pritisak:

Prirubnice i prstenovi srednje do visokog pritiska

Komponente opreme za nošenje tlaka

Nuklearna industrija:

Komponente sustava za hlađenje nuklearnog reaktora

Strukture za zaštitu zračenja

Željeznički tranzit:

Strukturne komponente velike brzine vlaka

Prednosti dizajna:

Izvrsna otpornost na koroziju, posebno u morskom i industrijskom okruženju, s vrlo visokim otporom na koroziju morske vode

Superiorna zavarivost, s visokom čvrstoćom zavarivanja i dobrom duktilnošću

Izuzetna kriogena žilavost, s poboljšanim svojstvima na izuzetno niskim temperaturama

Umjerena čvrstoća i dobra duktilnost, pogodna za strukturne komponente

Proces kovanja optimizira protok zrna i unutarnju kvalitetu

Izvrsna otpornost na pucanje korozije i korozije pilinga

Lagana, doprinose uštedama energije i smanjenju emisija

Ne-magnetski

Ograničenja dizajna:

Ne može se ojačati toplinskom obradom; Ograničenje čvrstoće je niža od 2xxx i 7xxx serije visoke snage legure

Dugotrajna upotreba iznad 65 stupnjeva može dovesti do senzibilizacije (zbog Mg₂al₃ faznih oborina), povećavajući osjetljivost na koroziju stresa . Radna temperatura treba kontrolirati ili odabrana H321 odabrana .

Razina čvrstoće je niža od 5083 H116/H321 tempere, ali može se bolje snaći u određenim korozivnim okruženjima .

Relativno veći trošak .

Ekonomska razmatranja:

Materijal visokih performansi, veći početni troškovi, ali dugi životni vijek i niski troškovi održavanja

Izvrsna otpornost na koroziju smanjuje dugoročne potrebe za zaštitom

Dobra zavarivost smanjuje troškove izrade složenih struktura

Lagana svojstva pomažu u smanjenju troškova transportnih goriva

Aspekti održivosti:

100% reciklira s visokom učinkovitošću iskorištavanja resursa

Procesi za proizvodnju aluminija postaju sve ekološki prihvatljiviji, uz smanjenu potrošnju energije

Dugi radni vijek smanjuje stvaranje otpada

Smjernice za odabir materijala:

Odaberite 5A06 H112 kovani prstenovi kada su potrebna visoka čvrstoća, izuzetna otpornost na koroziju (posebno do morske vode), izvrsna zavarivost i kriogena svojstva, a gornja granica čvrstoće nije toliko kritična kao za 7075/7050.

Za strukture koje služe dugoročno na temperaturama iznad 65 stupnjeva, treba odabrati temperaturu H321 ili druge legure razmatrane .

Prikladno za kritične primjene u morskoj, kriogenoj i nuklearnoj industriji kao strukturne i tlačne komponente .

Popularni tagovi: 5A06 H112 Aluminijski krivotvoreni prsten, Kina 5A06 H112 Aluminijski kovani proizvođači prstena, dobavljači, tvornica

Pošaljite upit